隨著工業4.0和智能制造的快速發展,高科技電子行業正面臨前所未有的轉型機遇。數字化工廠作為這一趨勢的核心載體,通過整合物聯網、大數據、人工智能和云計算等前沿技術,實現了生產過程的全面優化。以下將結合信息技術咨詢服務的視角,探討一個典型的高科技電子企業數字化工廠案例,分析其關鍵步驟、技術應用與效益成果。

案例背景

某國際知名電子制造企業,主要生產智能手機和可穿戴設備。隨著市場競爭加劇和客戶需求多樣化,傳統生產模式面臨效率低下、質量波動和成本上升等挑戰。企業決定引入數字化工廠解決方案,并聘請專業的信息技術咨詢服務團隊進行全程規劃與實施。

信息技術咨詢服務的關鍵角色

- 需求分析與戰略規劃:咨詢團隊首先深入調研企業現狀,識別生產流程中的瓶頸,如設備利用率低、數據孤島問題突出。通過與企業管理層協作,制定了分階段的數字化轉型路線圖,明確以數據驅動為核心、柔性制造為目標的戰略方向。

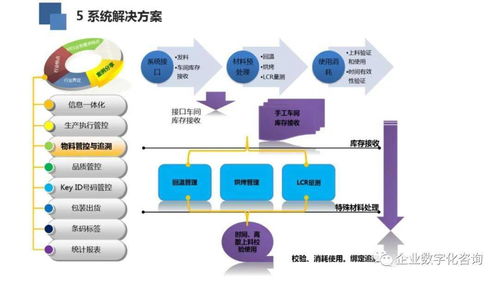

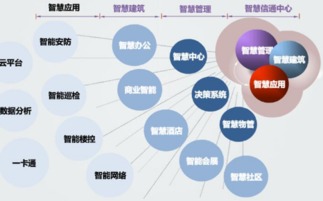

- 技術架構設計:咨詢團隊設計了集成的數字化平臺,包括制造執行系統(MES)、企業資源規劃(ERP)和工業物聯網(IIoT)平臺。通過云邊協同架構,實現了生產數據的實時采集與分析,并確保系統與現有設施的無縫對接。

- 實施與優化:在部署過程中,咨詢團隊協助企業完成了設備聯網、傳感器安裝和員工培訓。通過模擬仿真和敏捷開發方法,逐步優化了生產調度、質量控制和供應鏈管理流程,并建立了持續改進機制。

技術應用亮點

- 物聯網與傳感器技術:在生產線關鍵節點部署傳感器,實時監控設備狀態、能耗和生產數據,預警潛在故障,將設備綜合效率(OEE)提升至90%以上。

- 大數據與人工智能:利用AI算法分析歷史生產數據,優化工藝參數和排產計劃,減少了15%的物料浪費,并將產品不良率從3%降至0.5%。

- 數字孿生技術:構建虛擬工廠模型,模擬不同生產場景,加速新產品導入周期,使研發到量產的時間縮短了30%。

效益與成果

通過數字化工廠轉型,該企業實現了顯著的經濟和運營效益:生產效率提高25%,庫存周轉率提升40%,客戶訂單交付周期縮短50%。員工技能得到升級,企業整體競爭力增強,為未來拓展智能供應鏈和個性化定制奠定了基礎。

經驗與啟示

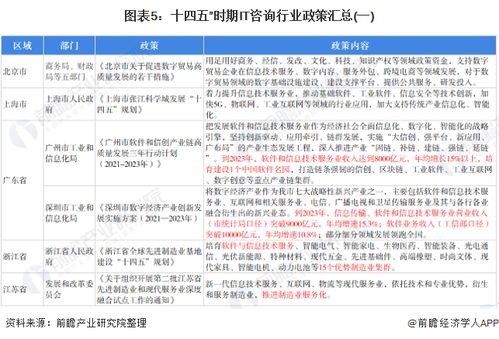

本案例表明,高科技電子行業的數字化工廠建設離不開專業的信息技術咨詢服務。咨詢團隊不僅提供技術解決方案,還幫助企業重塑組織文化和管理流程。未來,隨著5G、邊緣計算和區塊鏈等技術的成熟,數字化工廠將進一步向自適應、自優化的智能生態系統演進。企業應及早布局,借助外部咨詢資源,搶占行業制高點。